Le Gouvernement Basque a approuvé le projet FATIMA, qui, dans le cadre de l’appel à candidature ELKARTEK, désigne AOTEK, l’unité de R&D de Fagor Automation, en collaboration avec les centres technologiques IDEKO et ETIC, ainsi que l’Université MONDRAGON.

Ce projet est encadré dans l’utilisation de l’Intelligence Artificielle ou des techniques d’apprentissages supervisées appliquées aux données à grande échelle inhomogènes, dans lesquelles le noyau des techniques, englobées dans le terme ″Big-Data″, est requis.

Ce projet est encadré dans l’utilisation de l’Intelligence Artificielle ou des techniques d’apprentissages supervisées appliquées aux données à grande échelle inhomogènes, dans lesquelles le noyau des techniques, englobées dans le terme ″Big-Data″, est requis.

Le projet est encadré au niveau TRL4 pour les validations au niveau prototype.

Le problème à résoudre est l’optimisation de l’exécution des programmes CNC, avec algorithmes de haute vitesse de coupe (HSC), dans les commandes numériques FAGOR, dans les conditions souhaitées par l’utilisateur. Ceci est un problème complexe avec un certain nombre de facettes, dans lesquelles la complexité remarquable des algorithmes de reconstruction de la géométrie d’origine et de la gestion d’un grand nombre de blocs pour atteindre un taux élevé d’usinage, est rattrapée par la grande variabilité introduite par les trains cinématiques des machines et du paramétrage de la gestion des parcours dans la CNC.

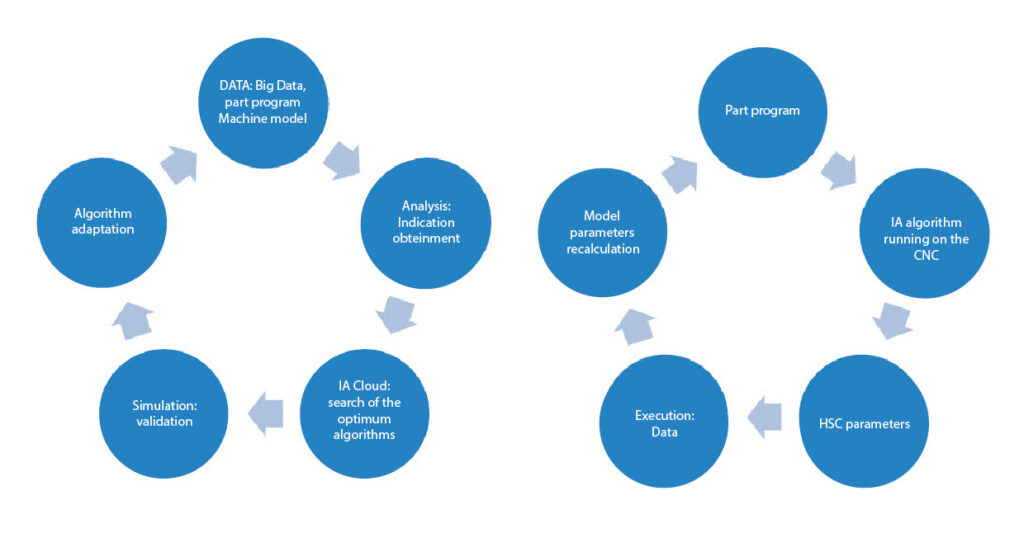

Pour cette raison et pour y répondre, l’étude a été divisée en deux cas d’utilisations différentes, sans aucune garantie de succès. Dans le premier cas, la casuistique se rapproche du point de vue des parcours théoriques et de la simulation sur un modèle de machine qui, dans une première approximation, est supposé avoir un comportement linéaire, mais pas nécessairement unidimensionnel.

Cette première étude de cas propose un ensemble représentatif de pièces. Elle doit être effectuée sur un nombre fini, mais assez grand, de paramètres d’interpolation (HSC), avec une évaluation par rapport à une machine spécifique (modèle), et avec quelques adaptations de certains liens variables. Une première approche, après le démarrage effectif du projet, a nécessité plusieurs ordinateurs sur lesquels nous avons installé le simulateur FAGOR CNC8065, fonctionnant en continu sur un ensemble de plus de 100 programmes de type HSC, de différentes caractéristiques, avec plusieurs jeux de paramètres et des simulations sur plusieurs dynamiques de machines. L’obtention des premiers ensembles de données dans ces conditions a pris plusieurs semaines et a rempli, à ce jour, plus de 2 téraoctets.

L’analyse réalisée par FAGOR et ses collaborateurs (IDEKO, ETIC, MGEP) devrait déterminer les caractéristiques du programme qui sont les pertinentes pour atteindre le meilleur usinage possible.

Le deuxième cas porte sur la réalisation du meilleur modèle possible en termes d’usinage HSC, qui peut être inclus dans le premier cas. Pour ce faire, y contribueront aussi certains des programmes décrits ci-dessus, sélectionnés et exploités avec divers ensembles de paramètres des réglages précédents par une véritable machine fournie par IDEKO. Associés à son expérience dans la conception de la machine avec des accéléromètres et des capteurs qui caractérisent le comportement de la pointe de l’outil, c’est en fin de compte ce qui détermine la qualité de l’usinage. De toute évidence, en dépit d’être très grande, la quantité de données dans ce cas ne peut pas atteindre celle obtenue dans le cas précédent, par manque de temps matériel, puisque l’exécution est effectuée en temps réel, et le simulateur est beaucoup plus rapide que la machine. Les fichiers de données, y compris les données d’accélération, sont stockés pour un traitement ultérieur de la même manière que dans le premier cas. Le système, tel qu’il est conçu, devrait engager pleinement les deux scénarios afin que les modèles obtenus sur la machine soient introduits dans les algorithmes qui sont obtenus avec les simulations théoriques. Le résultat, qui pourrait être considéré comme le meilleur jeu de paramètres pour ledit programme et ladite machine doit être vérifié pour assurer l’optimalité lors de l’exécution sur celle-ci.

L’objectif final du projet est d’obtenir un algorithme IA qui conseille à l’utilisateur les commandes numériques FAGOR pour la réalisation d’un usinage optimal qui est adapté aux besoins de l’utilisateur pour sa machine. Le projet vise précisément à obtenir des outils d’aide pour les environnements qui facilitent l’obtention de modèles de machines plus précises et le paramétrage des algorithmes HSC, ainsi que de fournir un ensemble de paramètres optimaux en fonction de la stratégie d’usinage (temps le plus court, meilleure qualité de surface, plus haute précision).

Pour le fabricant, étant donné une machine particulière, FAGOR offrirait la possibilité d’ajuster le paramétrage en fonction du type de programmes en cours d’exécution. Pour chaque type, un ensemble de paramètres d’entraînement serait recommandé et mémorisée dans la commande numérique.

Lorsque l’utilisateur final choisit le programme à exécuter, l’algorithme IA doit décider lequel de ces ensembles est le mieux adapté à la stratégie choisie.

Ceux sont, comme on le voit, des objectifs très ambitieux, avec un degré remarquable d’innovation par rapport à l’état actuel, avec l’intégration complète de l’analyse Big-Data et des stratégies IA, faisant parti d’un niveau élevé, mais concentré, de la recherche sur les besoins des clients de FAGOR.